废旧行业的内卷现象是多重结构性矛盾叠加的结果,本质上是有限资源与过度竞争、低端产能与政策升级、

传统模式与技术变革之间的冲突。具体可从以下维度深入剖析:

准入门槛极低,参与者蜂拥而入

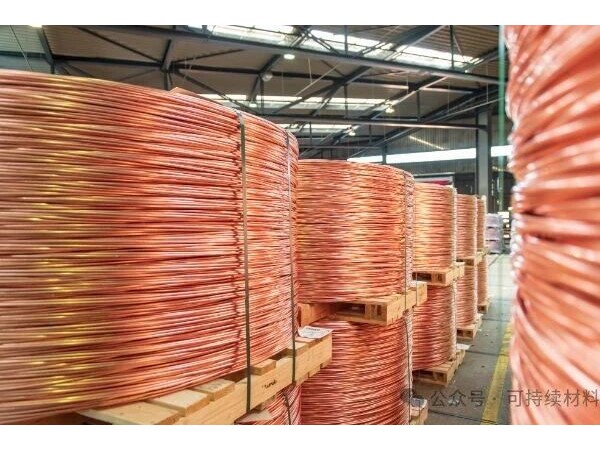

废旧行业的传统回收环节(如废纸、废塑料、废金属)对技术、资金要求低,大量个体经营者和小微企业涌入。

“正规军” 与 “游击队” 并存的格局,导致市场鱼龙混杂。

资源争夺白热化,价格战成常态

废旧物资的供应量相对固定,但回收企业数量激增,形成 “僧多粥少” 局面。

为争夺货源,企业被迫抬高收购价,压缩利润空间

导致正规企业即使中标也难以盈利,最终被迫停产。

这种恶性竞争使行业利润率普遍低于 5%,部分领域甚至陷入 “赔本赚吆喝” 的困境。

区域壁垒加剧内卷

地方保护主义导致跨区域资源流动受阻,企业只能在有限市场内争夺份额。

但本地回收企业产能利用率不足 50%,而外地企业难以进入,进一步加剧区域内竞争。

传统工艺主导,同质化严重

多数企业依赖人工分拣、土法冶炼等原始方式,技术含量低且易模仿。

这种技术代差导致行业陷入 “低质低价” 循环。

研发投入不足,创新动力缺失

中小企业因利润微薄,无力承担技术升级成本。

技术壁垒的缺失使企业难以形成差异化竞争力,只能在低端市场拼价格。

设备普及率低,效率鸿沟显著

智能化分拣设备、物联网追踪系统等数字化工具尚未普及。数据显示,2024 年我国再生资源行业智能回收设备渗透率仅 50%,

废金属、废纸等传统品类仍依赖人工分拣,效率较自动化产线低 3-5 倍。技术落后导致企业难以通过降本增效突围,只能在存量市场中 “内卷”。

环保门槛提高,合规成本陡增

新《固体废物污染环境防治法》要求企业全流程追溯物资流向,并对危险废物(如废电池、废机油)实施严格管控。以动力电池回收为例,

正规企业需投入数千万建设封闭拆解车间、污水处理系统,而小作坊仅需租用农房、徒手拆解,成本相差 10 倍以上。

这种 “合规企业越做越亏,非法作坊越罚越赚” 的畸形生态,迫使部分正规企业 “被迫违规”。

政策执行松紧不一,形成监管漏洞

地方政府对环保执法存在选择性执行,部分地区为保就业、稳税收,默许小作坊存在。

监管套利空间的存在,使行业陷入 “劣币驱逐良币” 的恶性循环。

政策支持错位,中小企业难受益

尽管国家鼓励 “互联网 + 回收”,但补贴和资质认定往往向大型企业倾斜。

资源错配导致中小企业数字化转型缓慢,难以摆脱传统竞争模式。

回收 - 处理 - 再利用链条割裂

废旧行业的 “回收” 与 “处理” 环节长期脱节。回收企业(尤其是个体从业者)仅关注短期差价,将物资卖给出价最高的买家,而非最优处理方。

中间环节过度截留利润

传统模式下,废旧物资需经过 “散户→回收站→打包站→处理厂” 多道转手,每层加价 10%-15%。以废塑料为例,

终端处理厂的收购价仅为市场零售价的 60%-70%,

利润被中间环节吞噬。这种 “层层剥皮” 的利益分配机制,迫使上下游企业在有限空间内争夺剩余价值。

数据孤岛阻碍资源优化配置

回收企业、处理厂、再利用企业之间缺乏数据共享。

2024 年行业调研显示,约 60% 的企业因数据不透明导致资源错配,额外增加 15%-20% 的物流成本。

产能规划与实际需求失衡

地方政府为响应 “双碳” 目标,盲目上马再生资源项目,导致产能过剩。以动力电池回收为例,2023 年国内规划产能超 200 万吨,但实际退役量仅 58 万吨,

产能利用率不足 30%。这种 “超前建设” 加剧了企业间的恶性竞争。

政策目标与执行工具不匹配

尽管《推动大规模设备更新和消费品以旧换新行动方案》提出 “有序推进动力电池梯次利用”,但缺乏具体的补贴细则和技术标准。企业在实际操作中,

因梯次利用的检测、认证成本过高,往往直接选择拆解冶炼,导致政策目标落空。

行业标准滞后于技术迭代

现有再生资源分类、质量检测等标准多基于传统工艺制定,难以适应新技术需求。

传统检测方法无法准确评估其剩余价值,导致梯次利用难以规模化推广。

政策端:精准调控与生态重构

建立 “负面清单 + 动态退出” 机制,淘汰环保不达标企业;

试点 “区域回收权拍卖”,将特定区域的回收资质授予头部企业,避免无序竞争;

对技术创新企业给予税收优惠(如增值税即征即退比例提高至 70%),引导资源向高附加值环节集中。

技术端:加速数字化与智能化渗透

产业端:纵向整合与横向协同

市场端:构建差异化竞争格局

废旧行业的内卷本质上是传统生产关系与现代循环经济要求之间的冲突。要打破这一困局,需通过政策引导优化市场结构、

技术创新提升产业能级、数字化重构价值分配,推动行业从 “量的扩张” 转向 “质的跃升”。

唯有通过技术突破与模式创新,才能将 “无序内卷” 转化为 “有序进化”,最终实现经济效益与环境效益的双赢。